Nachricht

Impact Tester -Fehler und Fehlerbehebungsmethode

Freigabezeit:2022-07-08 Quelle:Jinan Hengsi Shanda Instrument Co., Ltd. Durchsuchen:

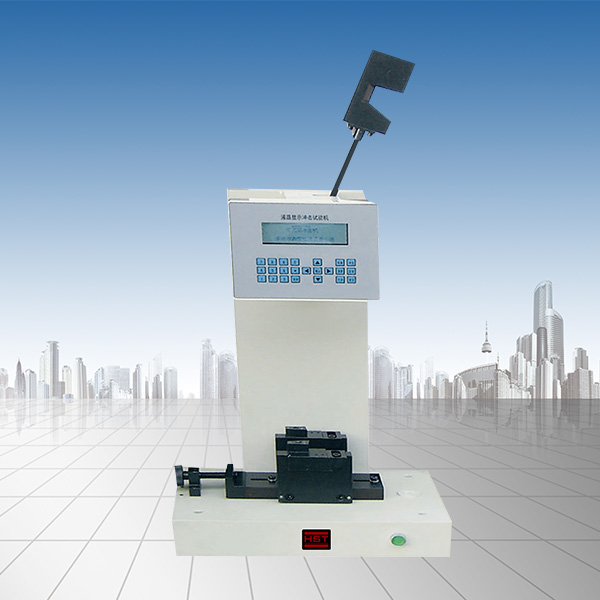

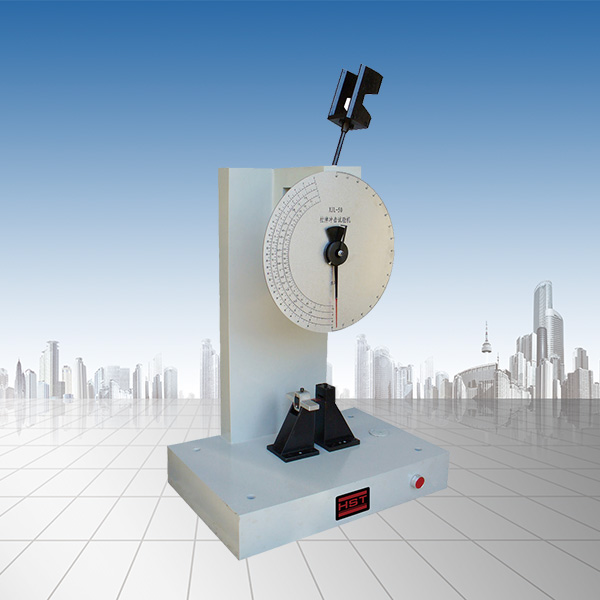

WeilImpact -TestmaschineEs wird häufig bei der Prüfung und Prüfung von Metallindustrien wie Türmen verwendet. Während der Verwendung wirken sich einige Probleme häufig auf die Arbeit aus. Daher müssen wir lernen, Probleme zusammenzufassen und zu entdecken und gleichzeitig die Impact -Testmaschine in Echtzeit aufrechtzuerhalten. Auf diese Weise können wir den normalen Einsatz der Testmaschine sicherstellen und den Entwicklungsfortschritt des Unternehmens nicht verzögern.

Allgemeiner Fehler 1:

Der Zeiger der Ziffer hat eine schlechte Empfindlichkeit und stoppt nach dem Entladen in der Mitte, oder die Nullposition ändert sich häufig. Die Ursachen dieses Phänomens sind vielfältig.

1. Die Riemenscheiben und Spuren auf den Zahnstangen sind zu staubig und verrostet. Zu diesem Zeitpunkt müssen Sie es entfernen, reinigen und ein wenig Uhröl hinzufügen.

2. Die Zeigerrotationswelle ist schmutzig und sollte gereinigt werden.

3. Wenn der Kontakt zwischen der Zahnstangentabelle und der Zahnstange besteht, sollte es gelöst werden.

4. Wenn der Pufferöl -Rückgabebestand schlecht ist, sollte er angepasst oder gereinigt werden.

5. Der Gürtel am Krafttestkolben fällt ab oder zu locker (lässt den Kolben nicht mit konstanter Geschwindigkeit arbeiten).

6. Wenn die Reibungskraft des Krafttestkolbens zunimmt oder im Ölzylinder stecken bleibt, verwenden Sie Chromoxid-Schleifpaste, um zu mahlen, bis sie normal ist.

7. Es gibt Hindernisse während des Hebungsprozesses des Pendels, oder der Pendelwelle ist zu schmutzig oder verrostet, wodurch der Zeiger zu Null zurückkehrt und sich stark ändert.

Allgemeiner Fehler 2:

Während des Zugtests wird die Probenfraktur auf beiden Seiten immer gebrochen. Der Grund für dieses Phänomen sollte zunächst prüfen, ob die Installation des Hauptkörperteils der Testmaschine vertikal ist. Wenn dieser Grund ausgeschlossen ist, wird er von den folgenden drei Aspekten ausgeschlossen.

1. Wenn die Kiefer beim Klemmen nicht in einer geraden Position platziert werden, sollten die Kiefer nach Bedarf symmetrisch klemmt werden.

2. Die Kiefer sind von schlechter Qualität und Schäden an den Zähnen. Zusätzlich zur Auswirkungen der Kiefer wird die Probe während des Tests geschoben, was es schwierig macht, den Ertragspunkt zu identifizieren. Die Kiefer sollten zu diesem Zeitpunkt ersetzt werden. 3. Das Hubführerrad ist nicht ordnungsgemäß eingestellt, so dass die oberen und unteren Kiefer nicht zentriert sind. Eine Teststange sollte verarbeitet werden, und nachdem die oberen und unteren Kiefern festgefahren sind, verwenden Sie eine Zifferblattmesser, um mit zwei Kraftsäulen zu messen, bis die Einstellung qualifiziert ist.

Gemeinsame Fehler drei:

Die Pendelposition ist abnormal und die Schwungstange nicht vertikal markiert.

Der Hauptgrund ist, dass das Öl zu viel Viskosität hat oder das Öl zu schmutzig ist. Ausschlussmethode: Öl durch angemessene Viskosität ersetzen. Die Kraft, die den Kolben misst, dreht sich mit großer Reibung oder dreht sich nicht. Fehlerbehebung Methode: Überprüfen Sie, ob der Impact-Tester gleichwertig ist, und Fehlerbehebung des Krafttestkolbens. Es gibt instabile Reibung. Ausschlussmethode: Reinigen Sie die Schwungwellenlager, Zahnstab, Zeiger und Schäfer, passen Sie den Pegel der Testmaschine an, um die vorhandene instabile Reibung zu verringern.

Gemeinsame Fehler:

Der Hammer kehrt abnormal, manchmal schnell und manchmal langsam in die Position zurück.

Normalerweise drehen Sie den Puffer einfach in die entsprechende Position. Wenn jedoch das Ölloch des Puffers blockiert ist oder die Stahlkugel des Pufferventils eine gestohlene Eigenschaft mit dem Einlasskontaktteil hat oder die Lücke zu groß ist, schlägt der Puffer aus. Die Lösung besteht darin, das Pufferventil zu reinigen und den Spalt zwischen der Stahlkugel und dem Ventilsitz auf etwa 0,5 mm einzustellen. Legen Sie den Ölnadelknopf, um die Lücke zwischen der Ölnadel und dem Ventilkörper zu verringern, und lehnen Sie die Marke des A.B.C -Gewichts neu auf. Auch wenn die Temperatur einen großen Einfluss hat, kann das Öl angemessen ersetzt werden.

Gemeinsame Fehler:

Die passive Nadel kann in keiner Position gut anhalten und fällt nicht mit der Hauptnadel zusammen.

Die Entfernungsmethode besteht darin, das Zifferblattglas zu entfernen, die passive Nadelfederschraube einzustellen und den Zeiger so einzustellen, dass er mit der Hauptnadel übereinstimmt.

Gemeinsame Fehler sechs:

Beim Laden verfügt das Ölkreissystem über eine schwerwiegende Ölverletzung oder das Ölrohr wird gebrochen.

Überprüfen Sie zunächst, ob die Verbindungen des Ölkreislaufsystems festgezogen sind. Wenn Sie die Dichtung ersetzen müssen, ersetzen Sie sie rechtzeitig. Wenn das Ölrohr zerbrochen ist, muss das Ölrohr mit höherer Festigkeit ersetzt werden. Darüber hinaus müssen Sie beobachten, ob das Ölversorgungsventil und das Entlastungsventilkolben zu Tode gepresst oder umgekehrt installiert sind.

Gemeinsame Fehler sieben:

Nachdem die Probenbrüche bricht, fällt das Pendel schnell zurück, was einen Einfluss hat.

Der Hauptgrund ist, dass der Puffer fehlschlägt. Zusätzlich zur Einstellung nach herkömmlichen Regeln sollten Sie auch überlegen, ob das Öl zu dünn und schmutzig ist.

- Vorheriger Artikel:Struktur und Fehlerbehebung von Kisten mit hoher und niedriger Temperatur

- Nächster Artikel:Testmethode für die Scherfestigkeit der Gesteinswolle

Empfohlene ProduktePRODUCTS